- SL4-FF-EVO

- Produktbeschreibung

- Technische Daten

- Verarbeitung

Nach Jahren der Forschung und Entwicklung stellt die Firma GRAF Synergy S.R.L. und die Firma RYKO Maschinenbau GmbH eine weltweite Innovation vor.

Nach Jahren der Forschung und Entwicklung stellt die Firma GRAF Synergy S.R.L. und die Firma RYKO Maschinenbau GmbH eine weltweite Innovation vor.

PVC-Fensterprofile schweißen ohne Entstehung von Schweißraupen.

Die neue 4-Kopf-Schweißmaschine mit einem Platzbedarf von nur 25m² ersetzt eine komplette Schweiß- und Eckenverputzlinie, welche aus drei Maschinen besteht und eine Fläche von 85-120m² benötigt. Außer der erheblichen Platzersparnis sind weitere Vorteile: Energieersparnisse, weniger Wartungsarbeiten und eine zuvor noch nie erreichte Qualität der Schweißnaht.

Zahlreiche Messebesucher der Fensterbaubranche haben auf der Fensterbau FRONTALE 2012 in Nürnberg auf dem GRAF-Messestand die Chance genutzt. Die Besucher konnten nicht nur den vollständigen Schweißprozess, sondern auch den folgenden Eckenbruchtest mitverfolgen und sich direkt von der herausragenden Qualität überzeugen.

4-Kopf-Schweißmaschine SL4-FF-EVO

✛ schweißen ohne Entstehung von Schweißraupen

✛ hohe produktionsrate

✛ sehr hohe Stabilität durch spezielle Schweißnaht

✛ Energieersparnisse, weniger Wartungsarbeiten

Diese 19 CNC-Achsen gesteuerte 4-Kopf-Schweißmaschine ermöglicht das Schweißen eines kompletten PVC Rahmens in einem neuen Verfahren. Schweißen ohne nachträgliches Verputzen der Schweißraupe. Die Positionierung der Schweißköpfe erfolgt gemäß der vorgegebenen Größe des zu schweißenden Profilrahmens automatisch. Im Vorfeld findet jedoch nach dem Einlegen eine Vorarbeit statt. Um Toleranzen bezüglich Länge und Winkelgenauigkeit auszugleichen, wird eine Plan- und Konturfräsung vorgenommen. Zudem verfügt diese Maschine über ein Toleranzhöhen-messsystem, das Profilhöhendifferenzen bis 0,7mm ausgleicht. Ebenfalls automatisiert sind die Zyklen für das Beheizen, Schweißen und Abkühlen der Profilstäbe. Nach Abkühlung wird der geschweißte Rahmen mittels Transportbänder in Richtung Verputzautomat befördert.

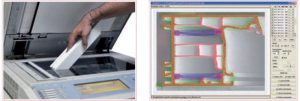

WYSIWYG Profil-Programmierung

What You See Is What You Get.

Ein Problem an konventionellen automatischen Schweißmaschinen ist die Tatsache, dass man Profilzeichnungen hochladen muss. Für die SL4 FF Programmierung ist es nicht mehr notwendig 3D CAD Programme, DXF Profilzeichnungen, Profilprogrammierung PTP oder komplexe ISO Programme hochzuladen bzw. zu verwenden. Es reicht eine Fotokopie oder ein Scann des zu verarbeitenden Profils, das als JPEG-Datei an die Steuerung hochgeladen wird. Somit ist die Neuprogrammierung, Profilumstellung etc. einfach selbst durchzuführen und es bedarf keiner Unterstützung von Programmier-Experten, usw.

Profilhöhen-Toleranz-Kompensations-System

Im Falle von unterschiedlichen Profilhöhen aufgrund von Extrusionstoleranzen, greift das integrierte hochpräzise Profilhöhen-Messsystem automatisch ein und vermittelt die Toleranzen. Kompensationstoleranzen zwischen 2 Profilen bis zu 0,7mm. Im Fall von höheren Toleranzen zeigt dies die Maschine dem Bediener an. Der Bediener kann durch Bestätigung der Toleranzüberschreitung mit dem Schweißvorgang fortfahren oder abbrechen.

VHL-System (Fehler-Toleranz-Kompensations-System)

Das VHL-System gleicht Fehlzuschnitte der Länge bis 2mm aus, sowie vertikale/horizontale Winkelungenauigkeiten bis zu 1°.

Steigende Eckfestigkeit durch Verschweißung

Jedes Profil hat seinen eigenen Eckfestigkeitswert, abhängig von der Profilzusammensetzung, Profilabmessung und Schweißqualität. Mit der neuen SL4 FF erreicht man mit gleichem Profiltyp eine deutlich höhere Eckfestigkeit im Vergleich zu einer konventionellen Schweiß-Putz-Linie.

Höhere Produktivität

Die Bearbeitungsdauer des Schweißprozesses konnte drastisch reduziert werden. Die Schweißzeit kann zwischen 55 sec. und max. 90 sec. Betragen, je nach Profiltyp. Zuzüglich der Zeit zum Be- und Entladen der Maschine. Produktivitätssteigerung von 30% bis zu 200% können realisiert werden im Vergleich zu einer konventionellen Schweiß-Putz-Linie.

Reduzierter Platzbedarf – von 3 auf 1 Maschine

SL4 FF benötigt keinen Kühlungstisch mehr, sowie keinen Eckenputzer und keine Wendestation. Konventionelle Schweiß-Putz-Linien benötigen zwischen 85-120m², in manchen Fällen sogar mehr. Die 4-Kopf-Schweißmaschine SL4 FF benötigt gerade einmal 25m².

Abmessungen der Profile, die geschweißt werden können:

Abmessungen des Rahmens, der geschweißt werden kann:

Abmessung:

Details:

Leistungen:

Bearbeitete Rahmen*: Bis 1/90-150 sec.

* Je nach Art der zu bearbeitenden Profile und Dichtungen unterschiedlich.

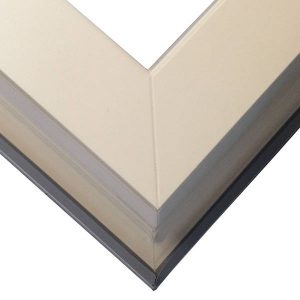

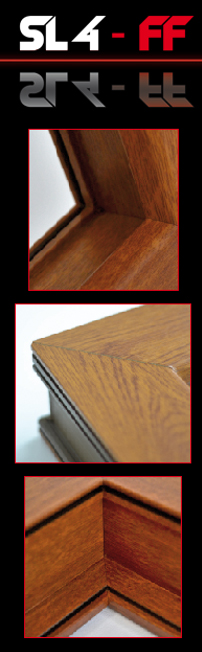

Schweißraupe / Schweißnaht

Ein weiterer sehr grundlegender Aspekt ist die Qualität der Schweißung. Dieses Verfahren ermöglicht es, eine Schweißung ohne nachträgliches Verputzen herzustellen, zudem wird ein perfekter Winkel hergestellt, was einen neuen Standard in der Fensterproduktion setzt. Des weiteren kann die Sichtflächenschweißnaht in 2 Versionen hergestellt werden, zum Einen mit 0mm Schweißnaht (nicht sichtbare Schweißnaht), zum Anderen mit einer sichtbaren Schweißnaht, hauptsächlich verwendet bei weißen Profilen. Mit Rundungen versehene Profile und nicht sichtbarer Schweißnaht wirken natürlich und sind perfekt!

Geschäftsleitung

p.rygiel@ryko.de

Tel: (+49) 0 72 32 / 30 18-10

Mobil: (+49) 0 171 / 68 28 933